POLMAN BABELPOLMAN BABEL

Manutech : Jurnal Teknologi ManufakturManutech : Jurnal Teknologi ManufakturHasil kekasaran permukaan yang minimal merupakan tujuan yang diinginkan pada proses CNC NLX 2500 Y, harus dilakukan pengaturan parameter-parameter proses CNC NLX 2500 Y yang tepat agar diperoleh respon kekasaran permukaan benda kerja yang minimal. Penelitian yang telah dilakukan bertujuan untuk menentukan konstribusi dari parameter-parameter proses CNC NLX Y 2500 untuk mengurangi variasi dari respon kekasaran permukaan benda kerja secara serentak. Dengan demikian, dilakukan penentuan seting yang tepat dari parameter-parameter proses pemesinan agar dapat diperoleh kekasaran permukaan benda kerja yang minimal. Parameter proses permesinan yang divariasikan adalah putaran spindle, kecepatan potong, kedalaman pemakanan. Rancangan percobaan ditetapkan berdasarkan metode Taguchi dan berupa matriks ortogonal L8 (2³). Metode optimasi yang digunakan adalah Taguchi. Percobaan dilakukan secara acak dengan replikasi sebanyak 2 kali untuk mengatasi faktor gangguan yang terjadi selama proses permesinan. Hasil penelitian menunjukan bahwa untuk mengurangi variasi dari respon secara serentak, kedalaman pemakanan memiliki konstribusi terbesar, yaitu sebesar 82,6%, kecepatan spindle memiliki persen konstribusi sebesar, yaitu 61,9%, kecepatan potong memiliki persen konstribusi sebesar 9,2%. Untuk memperoleh kekasaran permukaan benda kerja yang minimal, Putaran spindle diatur sebesar 2866 rpm, kecepatan potong diatur sebesar 0,40 mm/put, kedalaman pemakanan diatur sebesar 1 mm.

Kontribusi parameter proses dalam mengurangi variasi respon kekasaran permukaan (Ra) paling besar berasal dari kedalaman pemakanan sebesar 82,6%, diikuti putaran spindle 61,9%, dan kecepatan potong 9,2%.Kekasaran permukaan minimal dicapai dengan pengaturan putaran spindle 2420 rpm, kecepatan potong 0,35 mm/put, dan kedalaman pemakanan 1 mm.Penelitian selanjutnya disarankan untuk melakukan optimasi menggunakan metode lain serta menambahkan parameter proses yang berpengaruh signifikan terhadap respon.

Pertama, perlu dilakukan penelitian komparatif untuk menguji efektivitas metode optimasi selain Taguchi, seperti Grey Relational Analysis atau Response Surface Methodology, dalam menghasilkan kekasaran permukaan yang lebih rendah pada material Amutit. Kedua, penting untuk menyelidiki pengaruh parameter tambahan yang belum dieksplorasi dalam penelitian ini, seperti sudut potong pahat, jenis pendingin, atau kondisi keausan alat potong, terhadap variasi kekasaran permukaan secara menyeluruh. Ketiga, sebaiknya dilakukan studi longitudinal terhadap kestabilan proses pemesinan seiring waktu, termasuk analisis keausan pahat secara berkala, untuk menilai konsistensi kualitas permukaan dan robustness dari setting optimal yang ditentukan. Integrasi ketiga ide ini dapat memberikan gambaran lebih lengkap tentang interaksi kompleks antar parameter dan meningkatkan keandalan proses produksi. Penelitian lanjutan juga dapat mengevaluasi dampak perubahan parameter material, seperti variasi kekerasan bahan baku, terhadap hasil akhir kekasaran. Pendekatan sistematis terhadap noise factors akan memperkuat sifat robust dari proses. Penerapan desain eksperimen yang lebih kompleks, seperti L16 atau L27, memungkinkan eksplorasi interaksi antar parameter secara lebih mendalam. Selain itu, validasi hasil dengan pengujian di lebih banyak mesin CNC dapat meningkatkan generalisasi temuan. Pendekatan hybrid antara metode eksperimen dan simulasi numerik juga patut dieksplorasi. Semua saran ini bertujuan untuk meningkatkan presisi dan efisiensi proses pemesinan secara holistik.

| File size | 1.12 MB |

| Pages | 7 |

| Short Link | https://juris.id/p-1jN |

| Lookup Links | Google ScholarGoogle Scholar, Semantic ScholarSemantic Scholar, CORE.ac.ukCORE.ac.uk, WorldcatWorldcat, ZenodoZenodo, Research GateResearch Gate, Academia.eduAcademia.edu, OpenAlexOpenAlex, Hollis HarvardHollis Harvard |

| DMCA | Report |

Related /

UNISMUH PALUUNISMUH PALU Limbah cair di ruang laboratorium dikirim ke pihak ketiga PT. Tenang Jaya Sejahtera hingga proses pemusnahannya, ruang radiologi sudah menggunakan sistemLimbah cair di ruang laboratorium dikirim ke pihak ketiga PT. Tenang Jaya Sejahtera hingga proses pemusnahannya, ruang radiologi sudah menggunakan sistem

UMPWRUMPWR Keluaran studi ini menunjukkan bahwa LKPD PjBL mampu meningkatkan keterlibatan belajar siswa melalui aktivitas proyek yang menerapkan prinsip-prinsip sains.Keluaran studi ini menunjukkan bahwa LKPD PjBL mampu meningkatkan keterlibatan belajar siswa melalui aktivitas proyek yang menerapkan prinsip-prinsip sains.

UNISLAUNISLA *Extensive viewing* adalah konsep untuk memperoleh bahasa kedua (L2), di mana mahasiswa menonton TV, film, atau video dan menggunakan media sesuai dengan*Extensive viewing* adalah konsep untuk memperoleh bahasa kedua (L2), di mana mahasiswa menonton TV, film, atau video dan menggunakan media sesuai dengan

JOURNALCENTERJOURNALCENTER Parameter yang diamati adalah panjang tanaman (cm), jumlah buah per sampel (buah), jumlah buah per plot (buah), diameter buah (cm), panjang buah per plotParameter yang diamati adalah panjang tanaman (cm), jumlah buah per sampel (buah), jumlah buah per plot (buah), diameter buah (cm), panjang buah per plot

BUSTANUL ULUMBUSTANUL ULUM Tinjauan ini menyoroti peran faktor kognitif, sosial, dan teknologis dalam membentuk hasil pembelajaran L2. Temuan menunjukkan bahwa meskipun perbedaanTinjauan ini menyoroti peran faktor kognitif, sosial, dan teknologis dalam membentuk hasil pembelajaran L2. Temuan menunjukkan bahwa meskipun perbedaan

HOSTJOURNALSHOSTJOURNALS Berdasarkan permasalahan tersebut, peneliti ini bertujuan mengembangkan alat penyortir telur dengan menggunakan arduino-uno sebagai mikrokontroler, sertaBerdasarkan permasalahan tersebut, peneliti ini bertujuan mengembangkan alat penyortir telur dengan menggunakan arduino-uno sebagai mikrokontroler, serta

MEDISTRAMEDISTRA Hasil: Hasil penelitian menunjukkan bahwa sari pati biji kluwih dapat digunakan sebagai media alternatif untuk pertumbuhan Aspergillus niger, dengan koloniHasil: Hasil penelitian menunjukkan bahwa sari pati biji kluwih dapat digunakan sebagai media alternatif untuk pertumbuhan Aspergillus niger, dengan koloni

PUSDIKRA PUBLISHINGPUSDIKRA PUBLISHING Penelitian ini menyimpulkan bahwa penerapan model pembelajaran Generatif dapat memperbaiki aktivitas dan hasil belajar IPA terpadu siswa kelas IX SMP NegeriPenelitian ini menyimpulkan bahwa penerapan model pembelajaran Generatif dapat memperbaiki aktivitas dan hasil belajar IPA terpadu siswa kelas IX SMP Negeri

Useful /

BUSTANUL ULUMBUSTANUL ULUM Dengan meninjau literatur terkini, menganalisis metodologi penelitian, dan mendiskusikan temuan, studi ini bertujuan untuk memberikan praktisi pendidikanDengan meninjau literatur terkini, menganalisis metodologi penelitian, dan mendiskusikan temuan, studi ini bertujuan untuk memberikan praktisi pendidikan

BIRCU JOURNALBIRCU JOURNAL Penelitian ini memberikan kontribusi penting terhadap pemahaman potensi teknologi dalam meningkatkan pendidikan kewarganegaraan di tingkat sekolah dasarPenelitian ini memberikan kontribusi penting terhadap pemahaman potensi teknologi dalam meningkatkan pendidikan kewarganegaraan di tingkat sekolah dasar

UNISTIUNISTI Surya Sumatera Palembang should not do double duty. The payroll personnel must be authorized by the personnel department, while cash out slip personnelSurya Sumatera Palembang should not do double duty. The payroll personnel must be authorized by the personnel department, while cash out slip personnel

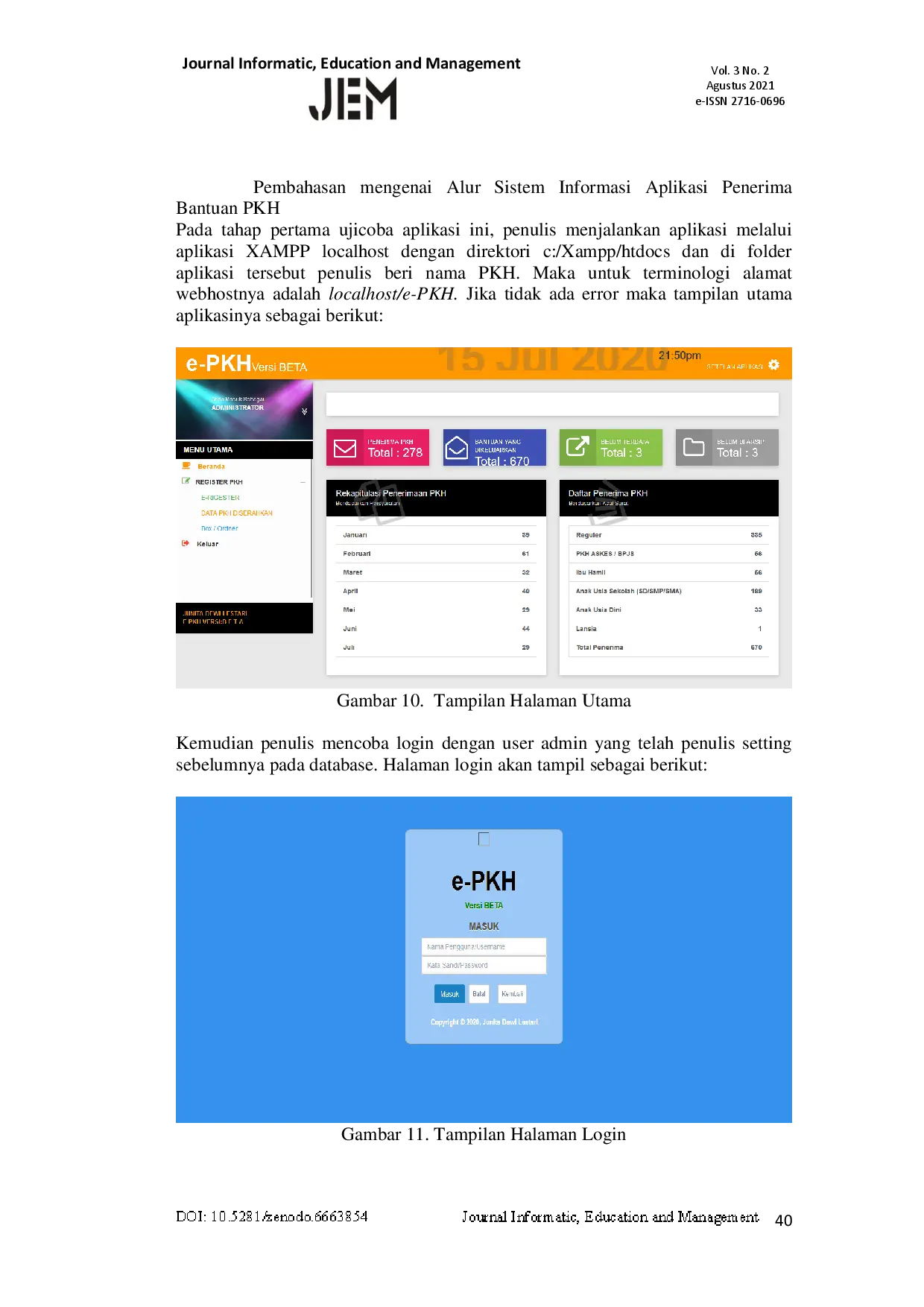

STMIKIBASTMIKIBA Untuk itu penulis mencoba membuat sebuah penelitian mengenai sistem informasi bantuan PKH melalui website dengan harapan permasalahan yang dijelaskan sebelumnyaUntuk itu penulis mencoba membuat sebuah penelitian mengenai sistem informasi bantuan PKH melalui website dengan harapan permasalahan yang dijelaskan sebelumnya