ITBITB

Journal of Engineering and Technological SciencesJournal of Engineering and Technological SciencesLingkungan agresif memiliki pengaruh signifikan terhadap perkembangan korosi pada permukaan logam dan paduan. Penelitian ini menyelidiki pengaruh salah satu parameter yang memengaruhi proses korosi, yaitu laju pengadukan, terhadap perilaku Steel 37 dalam larutan asam sulfat 0,1 N. Metode utama yang digunakan adalah metode elektrokimia (menggunakan potensiostat dengan laju scan 3 mV·s⁻¹) yang diterapkan pada tiga suhu berbeda (25, 30, dan 35 °C). Untuk mengevaluasi parameter korosi, metode ekstrapolasi Tafel dipakai. Pada laju pengadukan konstan, densitas arus korosi meningkat seiring naiknya suhu. Selain itu, laju korosi meningkat dengan peningkatan laju pengadukan pada suhu konstan karena peningkatan koefisien difusi oksigen. Persamaan Levich digunakan untuk menghitung densitas arus limit, koefisien transfer massa (Km), dan bilangan Sherwood (Sh). Nilai Km dihitung dan ditemukan bahwa koefisien transfer massa lebih besar pada suhu dan laju pengadukan yang lebih tinggi. Hasil juga menunjukkan bahwa nilai Sh terkecil (2,575, 3,897) terjadi pada 30 °C pada dua laju pengadukan (200 dan 400 rpm).

Penelitian ini menunjukkan bahwa variasi potensial hanya mengalami perubahan kecil pada kondisi dinamis dalam asam sulfat 0,1 N.Densitas arus korosi meningkat seiring kenaikan suhu pada laju pengadukan konstan, serta meningkat dengan peningkatan laju pengadukan pada suhu konstan.Peningkatan suhu meningkatkan laju difusi oksigen, yang pada gilirannya mempercepat laju korosi logam.

Pertama, perlu dilakukan penelitian untuk menguji pengaruh laju pengadukan lebih tinggi (misalnya 600‑800 rpm) serta rentang suhu yang lebih luas (35‑55 °C) terhadap koefisien transfer massa dan laju korosi Steel 37, sehingga dapat menilai batas praktis kondisi dinamis. Kedua, arah studi selanjutnya dapat membandingkan perilaku korosi Steel 37 dalam media agresif lain, seperti larutan asam klorida atau larutan natrium klorida, di bawah kondisi aliran serupa, untuk mengidentifikasi perbedaan mekanisme korosi dan faktor pengendali. Ketiga, diperlukan pengembangan model prediktif yang menggabungkan simulasi aliran (CFD) dengan mekanisme elektrokimia, guna memprediksi laju korosi pada geometri nyata seperti pipa industri, dan kemudian memvalidasi model tersebut dengan data eksperimental laboratorium. Keempat, studi lanjutan dapat melibatkan analisis mikrostruktur permukaan hasil korosi menggunakan mikroskop elektron scanning (SEM) dan teknik spektroskopi untuk mengungkap perubahan fasa dan produk korosi pada berbagai kondisi aliran. Kelima, penelitian dapat mengevaluasi efektivitas inhibitor korosi yang diaplikasikan secara dinamis, misalnya dengan penambahan zat penghambat selama pengadukan, untuk menilai kemampuan penurunan laju korosi pada kondisi dinamis.

| File size | 391.47 KB |

| Pages | 8 |

| Short Link | https://juris.id/p-q |

| Lookup Links | Google ScholarGoogle Scholar, Semantic ScholarSemantic Scholar, CORE.ac.ukCORE.ac.uk, WorldcatWorldcat, ZenodoZenodo, Research GateResearch Gate, Academia.eduAcademia.edu, OpenAlexOpenAlex, Hollis HarvardHollis Harvard |

| DMCA | Report |

Related /

CAHAYA ICCAHAYA IC Temuan menunjukkan bahwa lebih dari 2,2 miliar orang masih tidak memiliki akses ke air minum aman, dan 3,4 miliar orang belum terlayani sanitasi memadai,Temuan menunjukkan bahwa lebih dari 2,2 miliar orang masih tidak memiliki akses ke air minum aman, dan 3,4 miliar orang belum terlayani sanitasi memadai,

UPIUPI UV-visible (UV-Vis) spectroscopy is a powerful instrument for investigation and quantitative detection of qualitative pollutants in water. UV-Vis spectrophotometryUV-visible (UV-Vis) spectroscopy is a powerful instrument for investigation and quantitative detection of qualitative pollutants in water. UV-Vis spectrophotometry

UNDIPUNDIP Hasil: Ditemukan 17 studi, mayoritas dengan kualitas baik dan tingkat bukti II. Hasil menunjukkan bahwa bundle pencegahan cedera tekan menurunkan insidenHasil: Ditemukan 17 studi, mayoritas dengan kualitas baik dan tingkat bukti II. Hasil menunjukkan bahwa bundle pencegahan cedera tekan menurunkan insiden

POLRAFPOLRAF Rancangan tersebut diharapkan menghasilkan alat dengan nilai ekonomi tinggi serta meminimalkan konsumsi energi. Mesin pemarut dan perajang singkong yangRancangan tersebut diharapkan menghasilkan alat dengan nilai ekonomi tinggi serta meminimalkan konsumsi energi. Mesin pemarut dan perajang singkong yang

UNILAUNILA Terdapat tiga strategi prioritas untuk meningkatkan manajemen kesehatan pohon di Hutan Kota Cianjur, yaitu melakukan penilaian, evaluasi, dan tindakanTerdapat tiga strategi prioritas untuk meningkatkan manajemen kesehatan pohon di Hutan Kota Cianjur, yaitu melakukan penilaian, evaluasi, dan tindakan

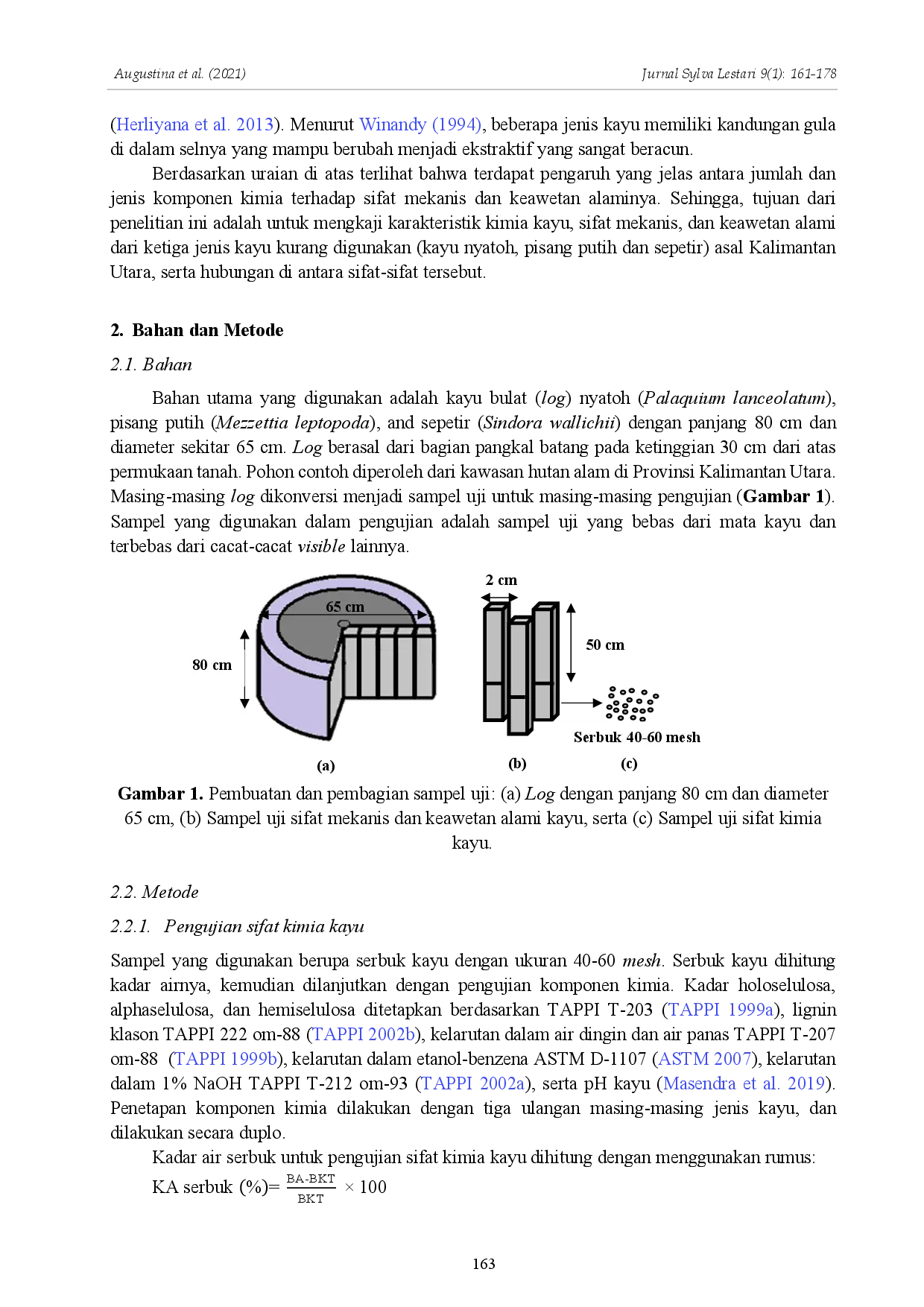

UNILAUNILA Penelitian menunjukkan bahwa ketiga spesies kayu memiliki pH sedang hingga lemah, ekstraktif (air panas, air dingin, NaOH) paling tinggi pada kayu sepetir,Penelitian menunjukkan bahwa ketiga spesies kayu memiliki pH sedang hingga lemah, ekstraktif (air panas, air dingin, NaOH) paling tinggi pada kayu sepetir,

ITBITB Penelitian ini bertujuan untuk mengetahui pengaruh model pembelajaran inkuiri terbimbing berbantuan media interaktif terhadap kemampuan berpikir kritisPenelitian ini bertujuan untuk mengetahui pengaruh model pembelajaran inkuiri terbimbing berbantuan media interaktif terhadap kemampuan berpikir kritis

HKBPHKBP Prototipe adalah contoh awal dari konsep sebagai bagian dari proses pengembangan produk. Prototipe cepat memungkinkan visualisasi gambar 3D menjadi objekPrototipe adalah contoh awal dari konsep sebagai bagian dari proses pengembangan produk. Prototipe cepat memungkinkan visualisasi gambar 3D menjadi objek

Useful /

AL MATANIAL MATANI Berdasarkan hasil penelitian maka dapat disimpulkan bahwa faktor instrinsik yang meliputi kualitas kertas, tinta, dan perekat paling banyak dalam kondisiBerdasarkan hasil penelitian maka dapat disimpulkan bahwa faktor instrinsik yang meliputi kualitas kertas, tinta, dan perekat paling banyak dalam kondisi

UNHASUNHAS Penelitian ini bertujuan untuk menganalisis pengaruh model pembelajaran berbasis masalah terhadap kemampuan berpikir kritis siswa sekolah dasar. MetodePenelitian ini bertujuan untuk menganalisis pengaruh model pembelajaran berbasis masalah terhadap kemampuan berpikir kritis siswa sekolah dasar. Metode

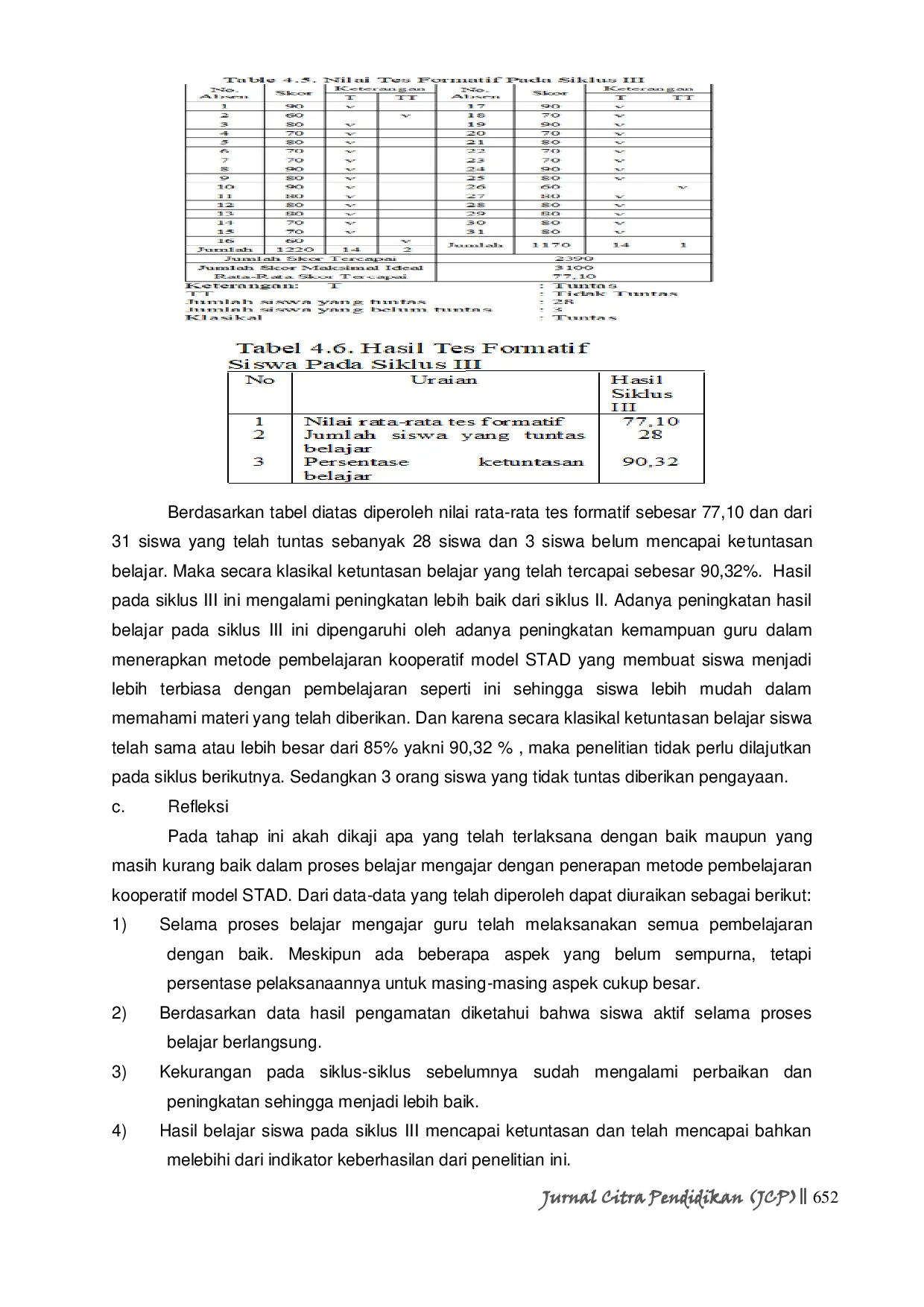

CITRABAKTICITRABAKTI Metode pembelajaran kooperatif model STAD terbukti efektif dalam meningkatkan hasil belajar siswa, khususnya dalam materi teorema Pythagoras. PeningkatanMetode pembelajaran kooperatif model STAD terbukti efektif dalam meningkatkan hasil belajar siswa, khususnya dalam materi teorema Pythagoras. Peningkatan

CITRABAKTICITRABAKTI Penerapan metode demonstrasi pada mata pelajaran PPKn terbukti efektif dalam meningkatkan pemahaman dan prestasi siswa. Penelitian ini memberikan kontribusiPenerapan metode demonstrasi pada mata pelajaran PPKn terbukti efektif dalam meningkatkan pemahaman dan prestasi siswa. Penelitian ini memberikan kontribusi