STMISTMI

Journal of Manufacturing and Enterprise Information SystemJournal of Manufacturing and Enterprise Information SystemPT Autoplastik Indonesia, anak perusahaan PT Astra Otoparts Tbk, bergerak dalam produksi komponen plastik untuk kendaraan roda empat. Mereka menghasilkan part FG (Finished Good) dan part SFG (Semi Finished Good), yang melalui proses assembly sebelum menjadi part FG. Untuk mengatasi masalah penyimpanan Laporan Harian Produksi (LHP) yang memuat hasil produksi harian, PT Autoplastik Indonesia membutuhkan sistem informasi. Sistem ini akan memantau proses assembly, merekam data produksi, mengatur penjadwalan produksi, dan memberikan tampilan bagi operator. Penelitian ini bertujuan untuk merancang sistem informasi yang efisien untuk monitoring proses assembly. Metode pengembangan yang digunakan adalah metode Waterfall. Kami melakukan analisis masalah yang menghambat proses assembly dan menghasilkan pemodelan UML (Unified Modeling Language) seperti Use Case diagram, Sequence diagram, Class diagram, dan Deployment diagram, serta pemodelan data dengan Entity Relationship Diagram (ERD). Sistem ini diimplementasikan dengan menggunakan bahasa pemrograman Hypertext Preprocessor (PHP) dan database MySQL. Kontribusi penting dari penelitian ini adalah menciptakan sistem informasi yang memungkinkan PT Autoplastik Indonesia merekam data hasil assembly secara valid, mengoptimalkan penjadwalan produksi di bagian assembly, dan meminimalkan kesalahan data yang mungkin terjadi jika direkap manual oleh operator di kertas LHP. Dengan sistem ini, perusahaan dapat meningkatkan efisiensi proses produksi dan mengurangi potensi kesalahan, yang pada gilirannya akan berdampak positif pada kualitas produk dan produktivitas.

Perancangan sistem informasi monitoring assembly dan database tidak hanya dapat menghentikan penggunaan kertas untuk pencatatan laporan harian assembly yang membuat perusahaan harus mengeluarkan biaya setiap bulannya, namun juga meningkatkan validitas data karena seluruh data hasil assembly tersimpan dalam sistem ini.Sistem informasi ini juga meningkatkan efisiensi operasional karena operator dapat mencatat data assembly secara antarmuka sehingga mengurangi risiko kesalahan dan menghemat waktu.Selain itu, sistem informasi ini membuat proses assembly beserta data yang sedang berlangsung dapat dipantau secara real-time sehingga jika terjadi abnormalitas, divisi produksi dapat langsung melakukan pengecekan ke meja assembly.

Salah satu saran penelitian lanjutan yang dapat dilakukan adalah menerapkan kecerdasan buatan dalam sistem monitoring untuk memprediksi masalah potensial dalam proses assembly. Selain itu, dengan meningkatkan integrasi seluruh komponen produksi melalui sensor IoT dan integrasi perangkat mobile, sistem dapat memantau kondisi mesin dan memudahkan akses serta pelaporan. Hal ini akan menyebabkan efisiensi produksi lebih tinggi karena semua data tersedia dalam format digital yang dapat diakses dan diperbarui secara real-time. Selain itu, integrasi ini juga dapat memprediksi kebutuhan bahan baku dan mengoptimalkan penggunaan sumber daya. Dengan demikian, perbaikan pada sistem informasi monitoring assembly dapat meningkatkan kualitas produksi dan memastikan kelancaran proses produksi di PT Autoplastik Indonesia. Perlu juga dipertimbangkan pengembangan fitur dashboard yang lebih intuitif dan interaktif agar memudahkan pengelolaan data dan visualisasi kebutuhan produksi.

| File size | 1.44 MB |

| Pages | 14 |

| Short Link | https://juris.id/p-2vy |

| Lookup Links | Google ScholarGoogle Scholar, Semantic ScholarSemantic Scholar, CORE.ac.ukCORE.ac.uk, WorldcatWorldcat, ZenodoZenodo, Research GateResearch Gate, Academia.eduAcademia.edu, OpenAlexOpenAlex, Hollis HarvardHollis Harvard |

| DMCA | Report |

Related /

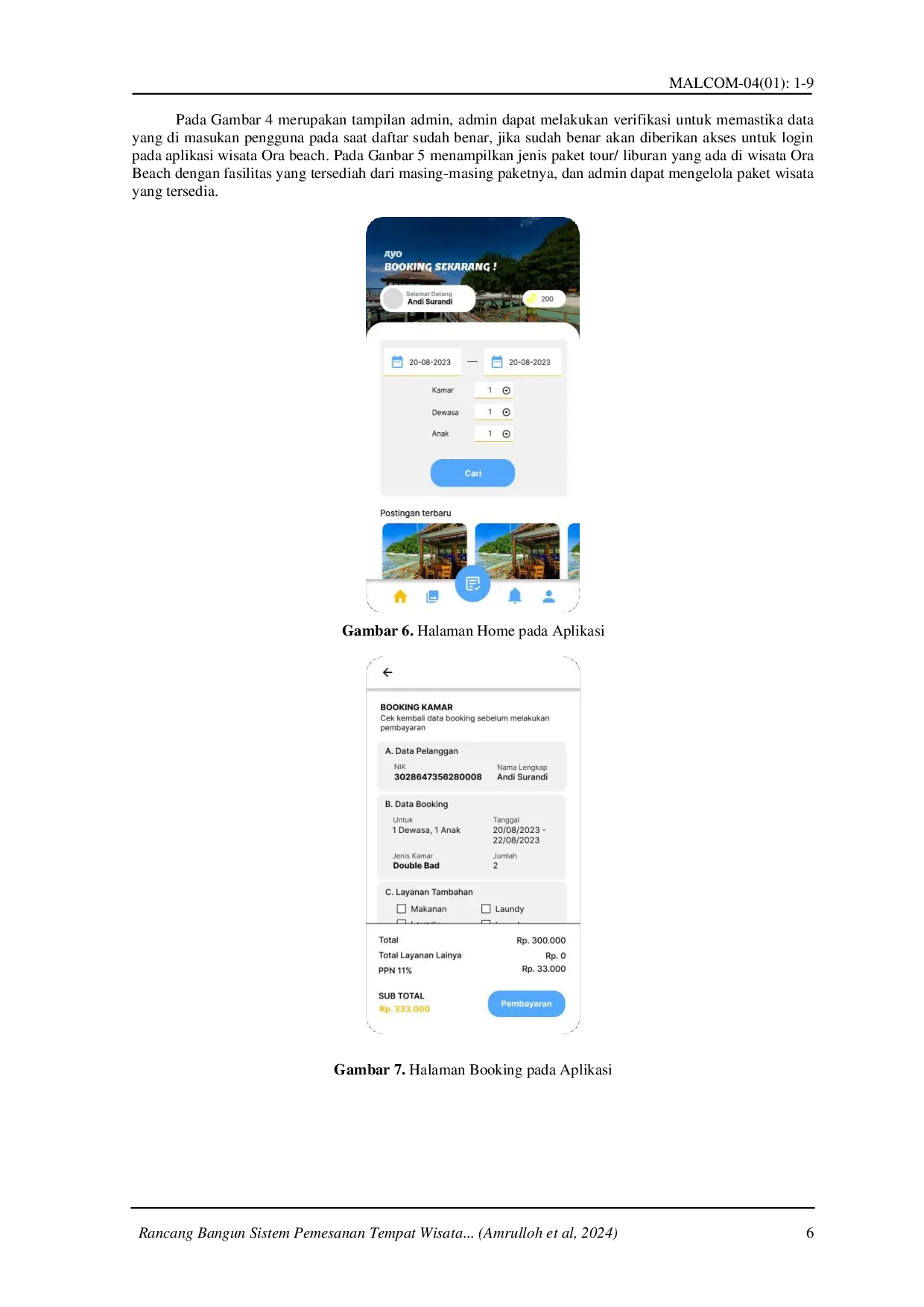

IRPIIRPI Penelitian ini bertujuan untuk mengembangkan Sistem Pemesanan Tempat Wisata berbasis Android di destinasi wisata Ora Beach. Dalam penelitian berjudul RancangPenelitian ini bertujuan untuk mengembangkan Sistem Pemesanan Tempat Wisata berbasis Android di destinasi wisata Ora Beach. Dalam penelitian berjudul Rancang

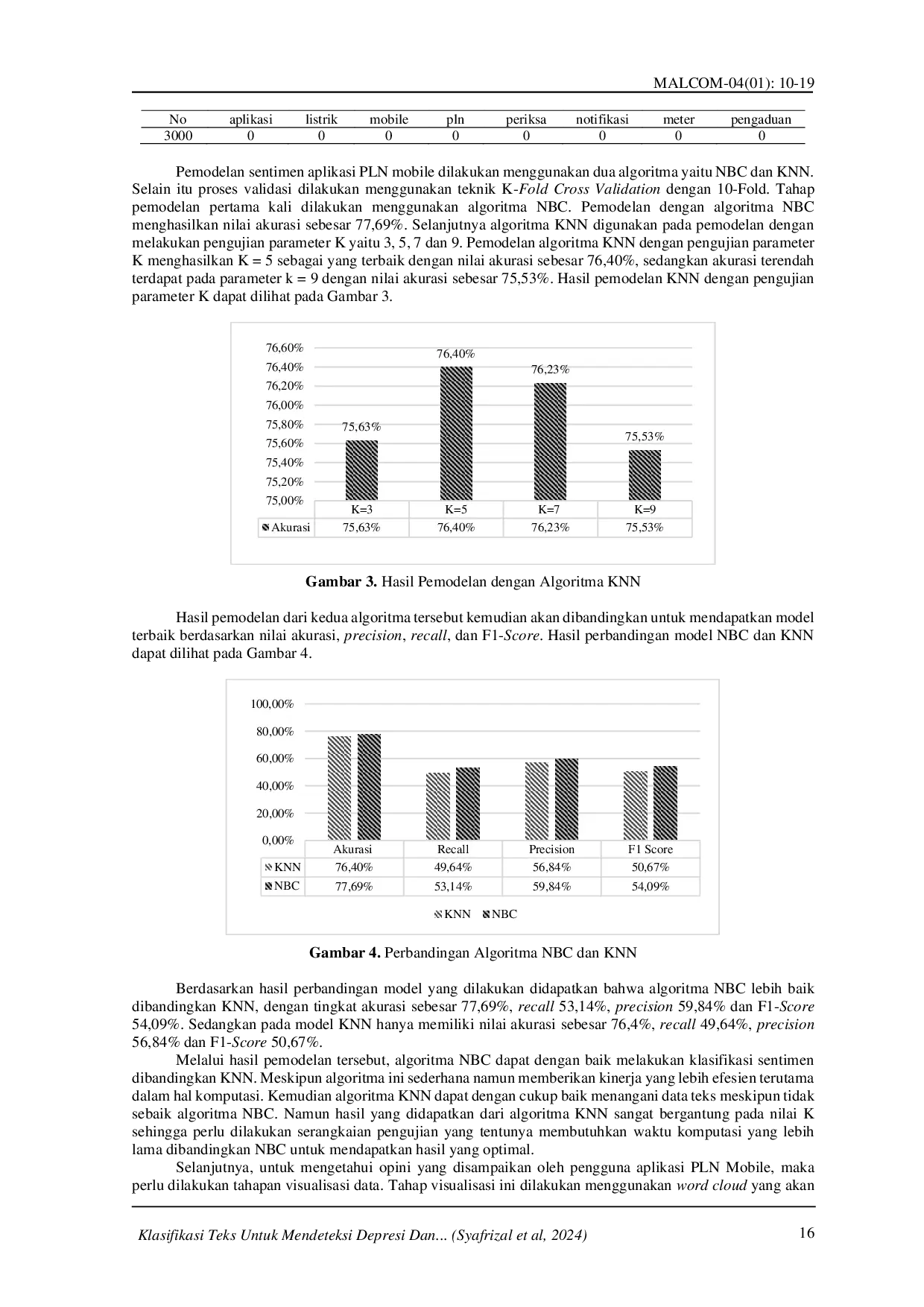

IRPIIRPI Model Naïve Bayes menunjukkan akurasi 77,69 % serta nilai recall, precision, dan F1‑Score lebih tinggi dibandingkan K‑Nearest Neighbor.meskipunModel Naïve Bayes menunjukkan akurasi 77,69 % serta nilai recall, precision, dan F1‑Score lebih tinggi dibandingkan K‑Nearest Neighbor.meskipun

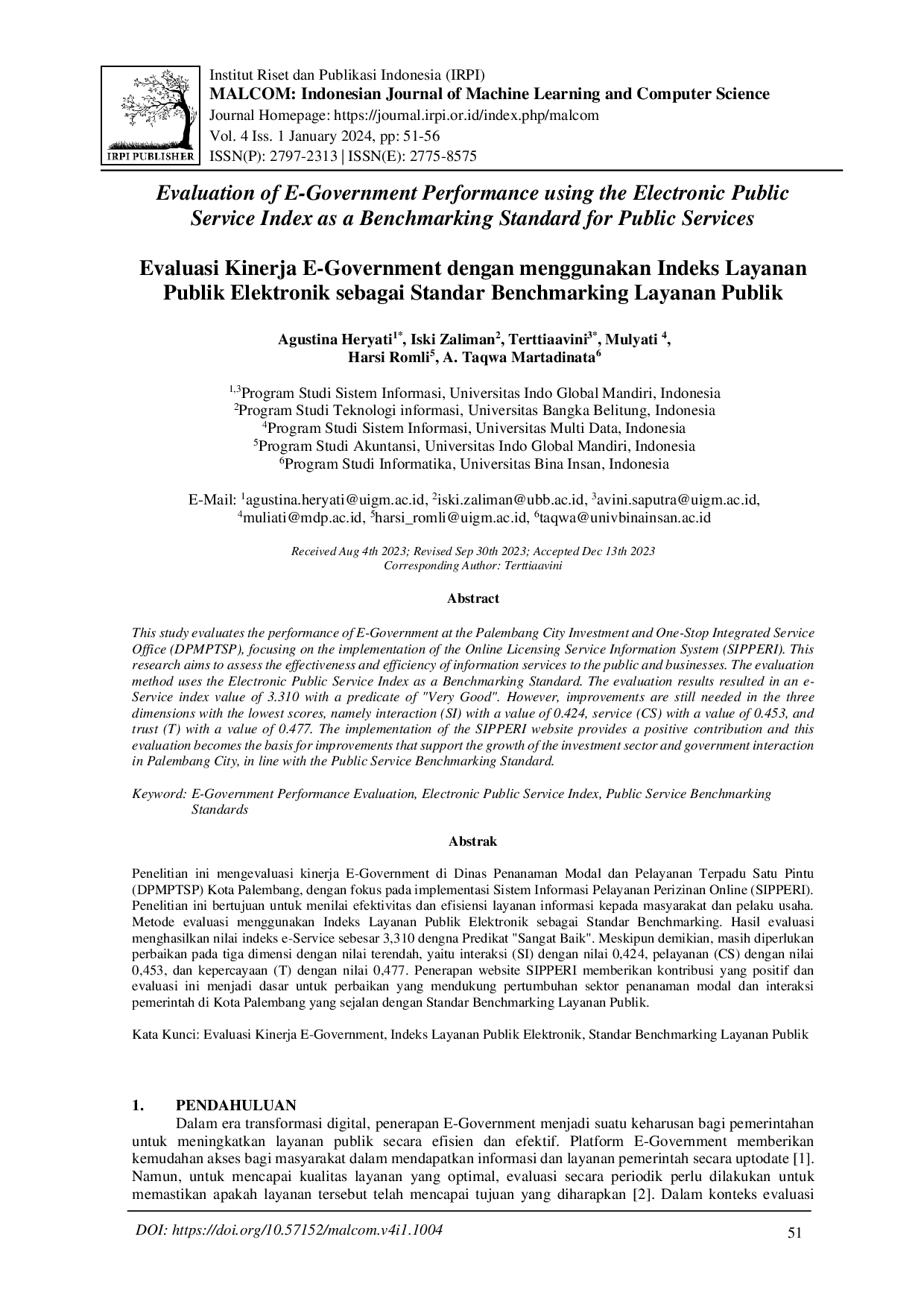

IRPIIRPI Evaluasi kinerja E‑Government dengan Indeks Layanan Publik Elektronik menghasilkan nilai e‑Service 3,310, yang termasuk dalam predikat Sangat Baik,Evaluasi kinerja E‑Government dengan Indeks Layanan Publik Elektronik menghasilkan nilai e‑Service 3,310, yang termasuk dalam predikat Sangat Baik,

IRPIIRPI Dengan demikian, metode ini terbukti efektif sebagai solusi pemasaran furniture digital, meskipun diperlukan evaluasi lebih lanjut terkait performa dalamDengan demikian, metode ini terbukti efektif sebagai solusi pemasaran furniture digital, meskipun diperlukan evaluasi lebih lanjut terkait performa dalam

IRPIIRPI Kualitas layanan elektronik berpengaruh langsung pada loyalitas pelanggan elektronik. Jika layanan elektronik memiliki kualitas yang lebih baik, pelangganKualitas layanan elektronik berpengaruh langsung pada loyalitas pelanggan elektronik. Jika layanan elektronik memiliki kualitas yang lebih baik, pelanggan

SAINTEKMUSAINTEKMU Penelitian lanjutan dapat mengembangkan sistem ini dengan mengeksplorasi integrasi fitur analisis prediktif berbasis data nilai historis untuk memprediksiPenelitian lanjutan dapat mengembangkan sistem ini dengan mengeksplorasi integrasi fitur analisis prediktif berbasis data nilai historis untuk memprediksi

IRPIIRPI Oleh karena itu, diperlukan sebuah penilaian tata kelola dan manajemen infrastruktur TI menggunakan kerangka kerja COBIT 2019 yang bertujuan untuk menilaiOleh karena itu, diperlukan sebuah penilaian tata kelola dan manajemen infrastruktur TI menggunakan kerangka kerja COBIT 2019 yang bertujuan untuk menilai

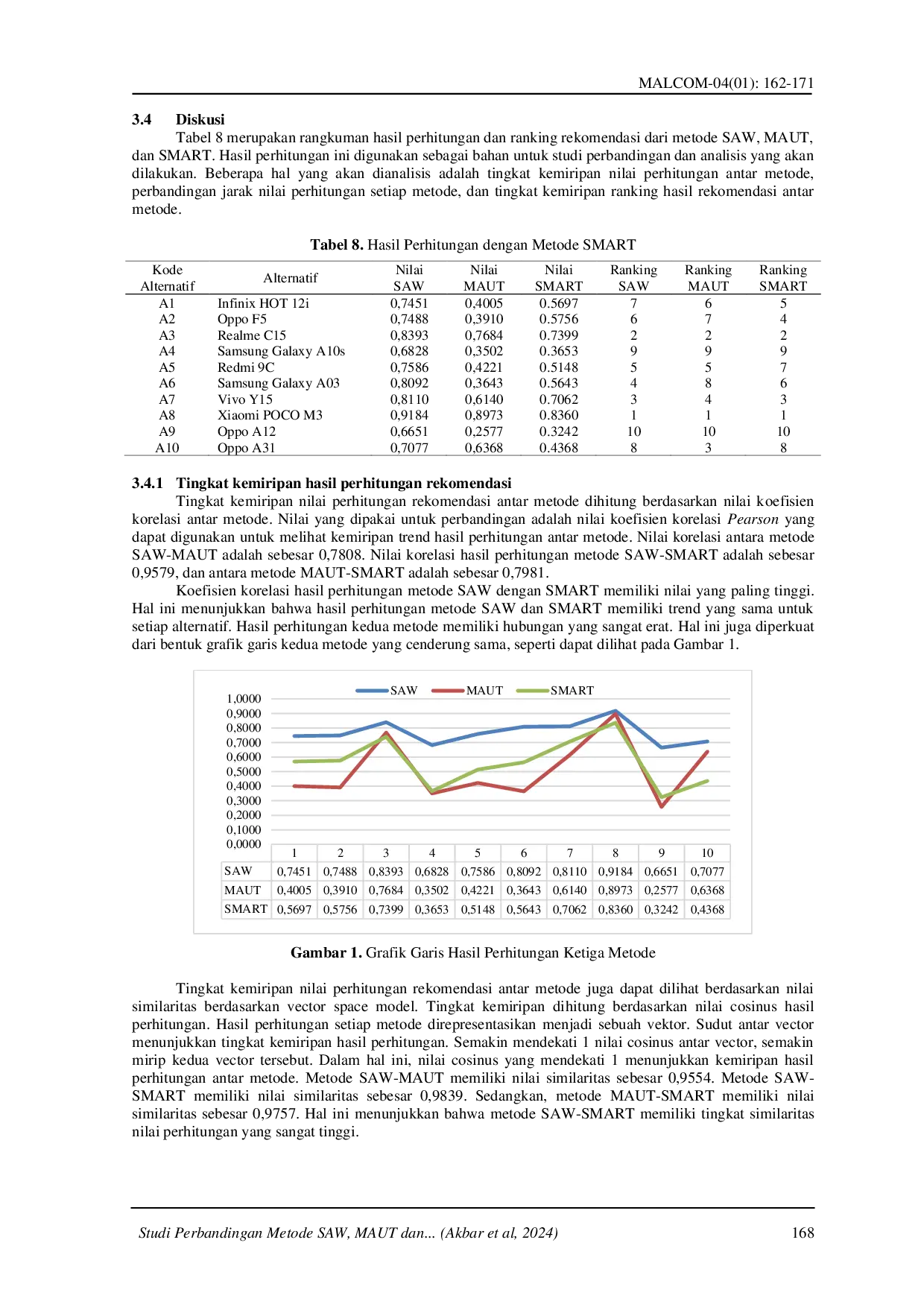

IRPIIRPI Penerapan metode pendukung keputusan dapat memberikan rekomendasi telepon seluler yang baik untuk pembelajaran online. Pada penelitian ini, dilakukan studiPenerapan metode pendukung keputusan dapat memberikan rekomendasi telepon seluler yang baik untuk pembelajaran online. Pada penelitian ini, dilakukan studi

Useful /

ITQANPRENEURSITQANPRENEURS Item-item ini termasuk item yang tidak cocok dan membutuhkan perbaikan. Di sisi lain, uji item menunjukkan bahwa banyak responden percaya bahwa Allah adaItem-item ini termasuk item yang tidak cocok dan membutuhkan perbaikan. Di sisi lain, uji item menunjukkan bahwa banyak responden percaya bahwa Allah ada

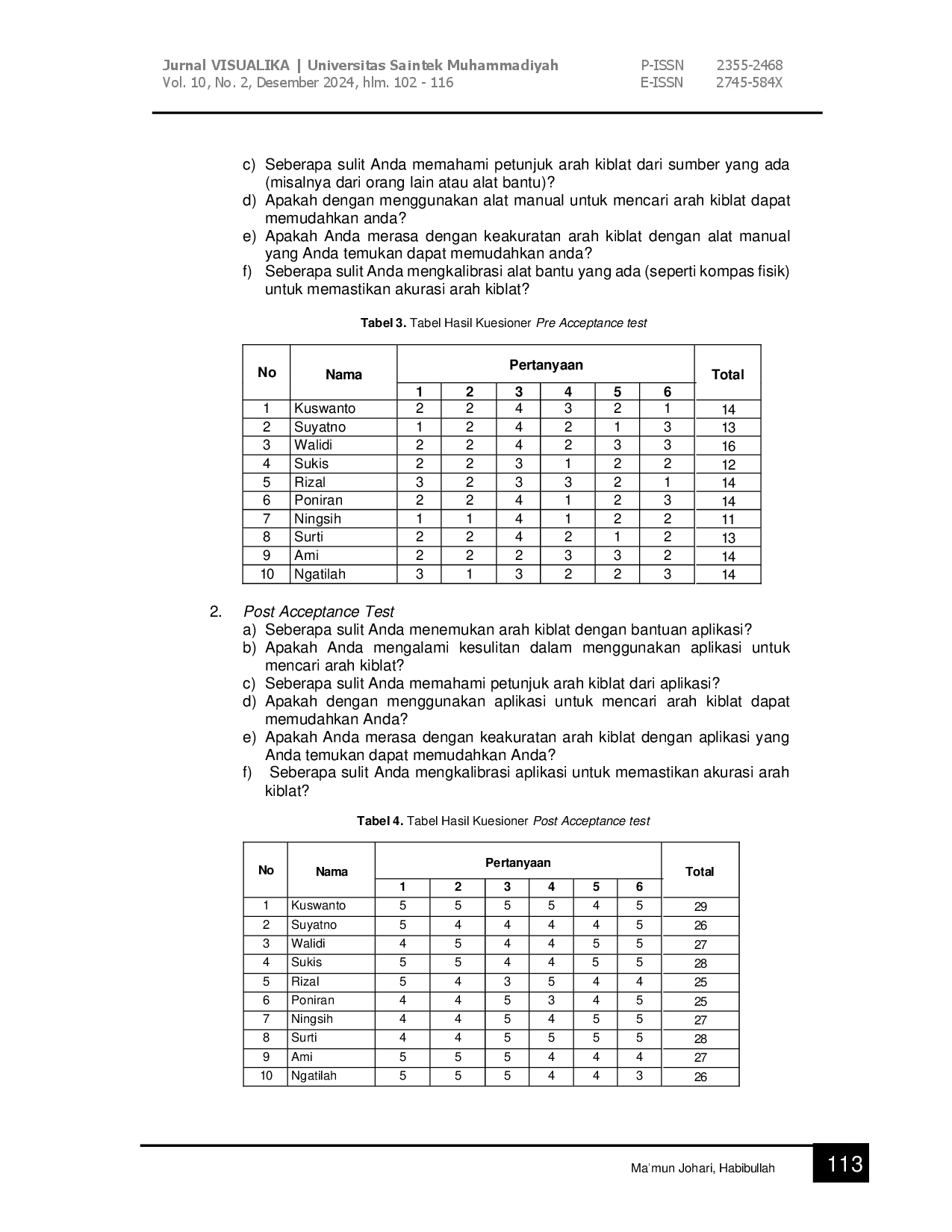

SAINTEKMUSAINTEKMU Aplikasi kompas kiblat digital berbasis Android dikembangkan dengan antarmuka sederhana dan fitur aksesibilitas seperti suara dan getaran, sehingga memungkinkanAplikasi kompas kiblat digital berbasis Android dikembangkan dengan antarmuka sederhana dan fitur aksesibilitas seperti suara dan getaran, sehingga memungkinkan

SAINTEKMUSAINTEKMU Pengembangan sistem informasi nilai siswa berbasis website di SMPN 125 Jakarta Barat berhasil mengatasi permasalahan yang ada pada sistem pengolahan dataPengembangan sistem informasi nilai siswa berbasis website di SMPN 125 Jakarta Barat berhasil mengatasi permasalahan yang ada pada sistem pengolahan data

STMISTMI Pertamina Hulu Indonesia, khususnya Divisi Information Technology, mengalami kendala dalam pengarsipan surat seperti berita acara, notulen rapat, suratPertamina Hulu Indonesia, khususnya Divisi Information Technology, mengalami kendala dalam pengarsipan surat seperti berita acara, notulen rapat, surat